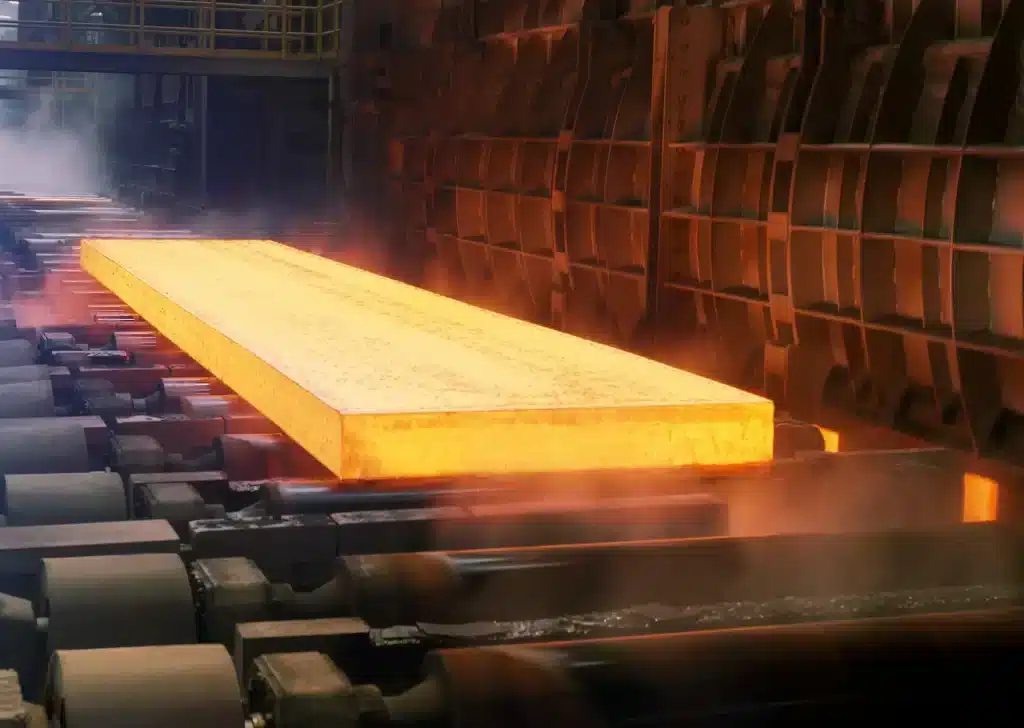

شمش مقطعی است که به عنوان پیشساز انواع مختلف مصالح فولادی کاربرد دارد. در حقیقت این محصول مهمترین مقطع و مادهی موجود در زنجیرهی تولید فولاد است که به روشهای مختلفی تولید میشود؛ بنابراین آشنایی با شمش فولادی و روشهای تولید آن از اهمیت زیادی برای فعالان حوزه آهن آلات و فولاد برخوردار است. برای کسب اطلاعات بیشتر در مورد روشهای تولید این محصول، تا انتهای مطلب با ویکی فولاد همراه باشید.

نحوهی تولید شمش فولادی

ذوب در کوره اصلیترین و در عین حال مقرونبهصرفهترین روش تولید شمش فولادی است که در کورهی بلند، کورهی قوس الکتریکی و کورهی ذوب القایی قابل انجام است. این سه کوره تفاوتهایی با یکدیگر دارند که در این قسمت به بررسی آنها میپردازیم.

تولید شمش فولادی با استفاده از کوره بلند

رایجترین روش تولید شمش فولادی استفاده از کوره بلند است. در این روش سنگ آهن به همراه قراضههای آهن به کوره بلند منتقل شده و در آنجا تحت تأثیر فرآیندی به نام اکسیژن قلیایی (Basic Oxygen) قرار میگیرند. در زمان رخ دادن فرایند اکسیژن بازی، دو لوله شبیه به نیزه اکسیژن را با سرعتی دو برابر سرعت صوت به کوره منتقل میکنند.

بعد از اکسيژن بازی نوبت به گرمادهی و اکسیداسیون میرسد. با انجام این مرحله، ناخالصیها حذف میشوند. برای جذب ناخالصیهای موجود، مقداری آهک به ترکیب اضافه میکنند که با ناخالصی ترکیب شده و سرباره تولید میکند. در مرحلهی آخر فولاد تولید شده از حفره کنورتور خارج میشود.

مزایا و معایب استفاده از کوره بلند

+ جداسازی مناسب ناخالصیها

+ امکان تولید شمش فولادی در حجم بالا

– درصد بالای ضایعات

– انعطافپذیری نهچندان مناسب فولاد تولید شده

– تولید گازهای آلاینده قوی

تولید شمش فولادی با استفاده از کوره ذوب القایی

در این روش از یک میدان مغناطیسی برای ذوب قراضهها استفاده میکنند. به دور این کوره یک سیم پیچ القایی بسته شده که با کمک جریان الکتریسیته با فرکانس بالا، میدانی مغناطیسی به همراه گرما تولید میکند. در نهایت این دمای بالا به درون کوره منتقل شده و منجر به ذوب فلزات میشود.

مزایا و معایب استفاده از کوره بلند

+ عملکرد آسان

+ نبود آلودگی صوتی

+ راندمان حرارتی بسیار بالا

– فرکانس بالای جریان الکتریکی و قیمت بسیار بالای کوره

– عدم امکان تولید سرباره

تولید شمش فولادی با استفاده از کوره قوس الکتریکی

در این روش اندکی ضایعات فولادی که شامل قراضههای خانگی، صنعتی و کهنه هستند و آهن اسفنجی، با استفاده از جرثقیل به داخل کوره منتقل میشوند.

کوره قوس الکتریکی به شکل حمام بزرگ و کم عمقی است که در قسمت بالایی آن الکترودهای کربنی وجود دارد. بعد از اضافه کردن ضایعات به کوره، الکترودها به سمت پایین حرکت کرده و به این ترتیب منجر به برقراری جریان الکتریکی و در نهایت ذوب فلزات در دمای ۴۱۰۰ درجه سانتیگراد میشوند.

با توجه به این که در این روش امکان تولید انواع شمش آلیاژی وجود دارد و شمش به دست آمده از این روش نیز با کیفیت تر از شمش روش های تولیدی دیگر است؛ فولاد بافق برای تولید میلگرد و کلاف های خود از انواع شمش تولید شده با روش قوس الکتریکی استفاده می نماید. این شمش ها هر چند در بازار قیمت بالاتری نسبت به سایر شمش ها دارند اما کلاف و میلگرد بدست آمده از آن ها بهترین خواص مکانیکی را ارائه می دهد.

مزایا و معایب استفاده از کوره بلند

+ انعطافپذیری بالای کوره

+ امکان تولید انواع شمش فولادی

+ کنترل دمای فولاد مذاب

+ کیفیت بالاتر فولاد تولید شده در مقایسه با روش کوره بلند

– هزینهی بالا

انواع شمش فولادی

انواع مختلف شمشهای فولادی تولید شده با استفاده از کورههای فوق در سه دسته به شرح زیر قرار میگیرند:

بلوم (فابریک)

بعد از فرآیند نورد این شمشها در سایزهای مختلف تولید و روانهی بازار میشوند. بلومها در حقیقت مقاطع بزرگی هستند که در نهایت به مقاطع دیگری مانند ریل، نبشی، قوطی و سپری تبدیل میشوند. از جمله تفاوتهای شمش فابریک با سایر شمشها میتوان به عرض بیشتر و سطح مقطع بزرگتر آن اشاره کرد.

بیلت (شمشال)

شمشهایی که به صورت مستقیم از تولید CCM به مصرف نورد برسند، بیلت نامیده میشوند. از جمله مشخصات بیلتها میتوان به سطح مقطع مربع یا دایرهای شکل و کاربرد آنها در تولید میلگرد اشاره کرد.

اسلب (تختال)

سطح مقطع این شمش مستطیلی شکل بوده و از آن برای ساخت ورقهای فولادی استفاده میشود.

برندهای تولیدکننده شمش فولادی در ایران

مجموعههای مختلفی در ایران در زمینهی تولید شمش فولادی فعالیت میکنند که از جملهی آنها میتوان به موارد زیر اشاره کرد:

- ذوب آهن اصفهان

- فولاد خراسان (نیشابور)

- فولاد سیرجان

- فولاد مبارکه اصفهان

- فولاد خوزستان

- گروه ملی صنعتی فولاد ایران

- فولاد هرمزگان

- مجتمع فولاد شاهین بناب

- فولاد بافق یزد (در حال ساخت)

سخن آخر

شمش فولادی درحقیقت اولین محصول فولادی قابل حمل به شکل جامد است که روشهای مختلفی برای تولید آن وجود دارد. آشنایی با این روشها برای تمام سرمایهگذاران و فعالان بازار آهنآلات ضروری است. با توجه به کیفیت بالای شمش تولیدی با روش قوس الکتریکی، فولاد بافق در حال ساخت کارخانه ذوب و ریخته گری فولاد به روش قوس با ظرفیت 1 میلیون تن در سال است. با تکمیل این پروژه ضمن تامین نیاز کارخانه نورد میلگرد و کلاف فولاد بافق، سایر کارخانجات نیز می توانند از شمش قوس تولید شده با آخرین تکنولوژی روز دنیا بهره مند شوند.

به علاوه با راه اندازی کامل کارخانه ذوب، امکان ورود مستقیم شمش داغ از بخش ذوب به نورد فراهم می گردد که ضمن کاهش انبارش و اتلاف زمان، صرفه جویی قابل توجهی در مصرف گاز طبیعی کارخانه صورت می پذیرد.

با راه اندازی این واحد تولیدی چرخه تولید فولاد از آهن اسفنجی تا میلگرد و کلاف فولادی در مجتمع فولاد بافق تکمیل خواهد شد.

شما میتوانید پرسشهای خود پیرامون انواع شمش فولادی و روشهای تولید آن را با ما در میان بگذارید.