از زمانی که، در حدود 40 سال پیش روش ترمکس برای اولین بار در صنعت مورد استفاده قرار گرفت، این روش که بر اساس فناوری [1]QST کار می کرد، به یک راه حل بسیار محبوب برای تولید میلگردهای تقویتکننده بتن تبدیل شد. این روش به متخصصان کمک می کرد تا محصولاتی با مقاومت کششی بالا از فولاد کم کربن یا کم منگنز، بدون نیاز به افزودن پرهزینه عناصری همچون وانادیم یا نیوبیم برای بسیاری از گریدها تولید کنند.

به بیان سادهتر، با معرفی این روش برای تولید میلگردهایی با استحکام تسلیم بالا، نیازی به تغییر در ترکیبات شیمیایی فولاد تولیدشده نبود و این امکان به وجود آمد که در هزینههای آلیاژسازی، نیروی انسانی و در کل فرآیند تولید میلگردها، صرفهجویی شود.

[1] Quenching, Self-tempering

مراحل فرآیند ترمکس

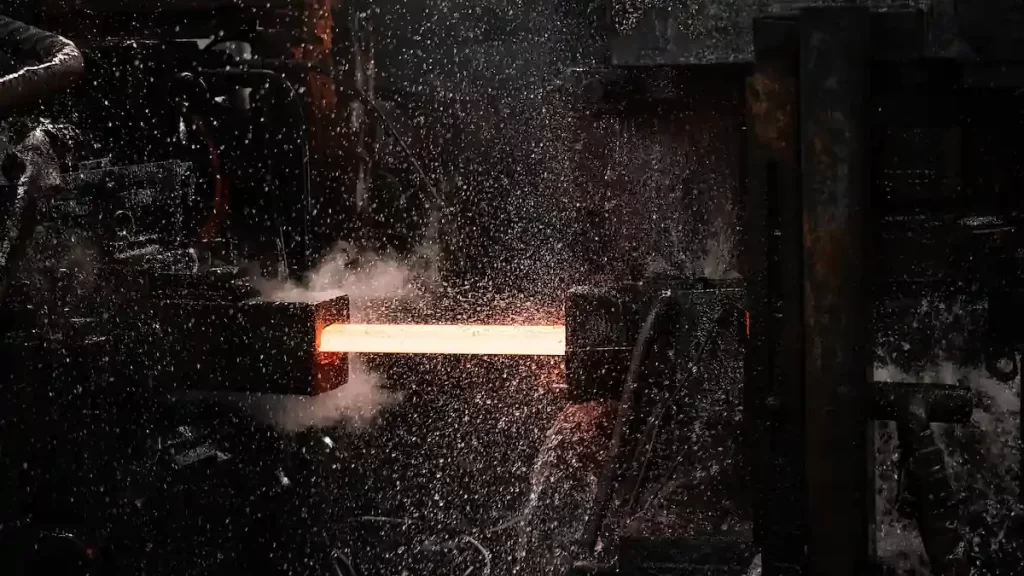

از آغاز دههی هشتاد میلادی، خنککاری و فرآیند سلف-تمپرینگ یا بازپخت(QST) تبدیل به یک باید برای تولید میلگردهای با استحکام کششی بالاتر شد. از همین رو این فرآیند به بخش جدایی ناپذیری از صدها کارخانه نورد، دقیقا پس از خروجی آخرین استند فینیشینگ آنها تبدیل شد.

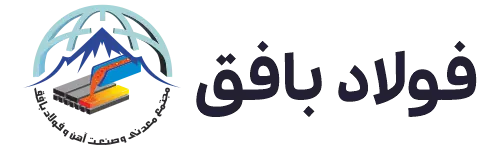

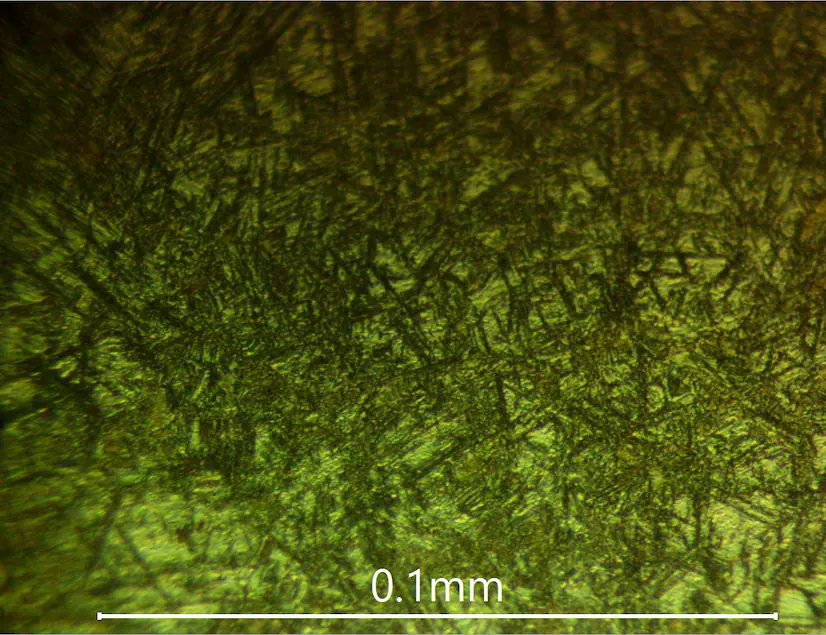

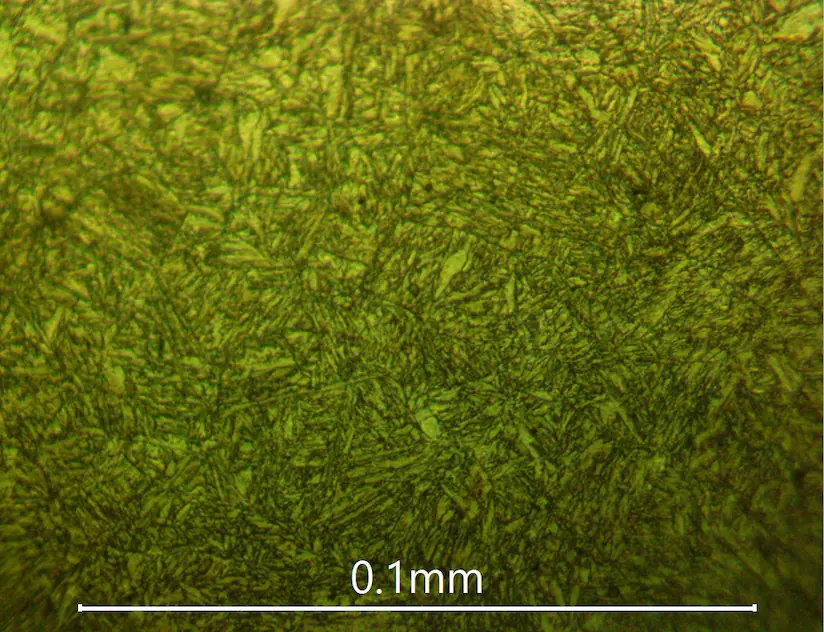

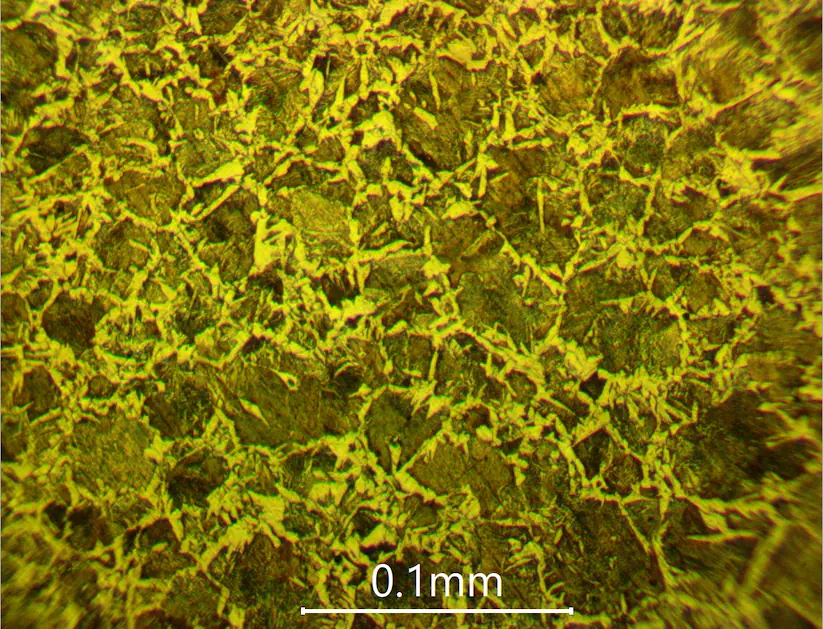

تجهیزات مربوط به فرآیند ترمکس بلافاصله بعد از استند فینیشینگ در خط نورد گرم نصب میشوند. این فرآیند در حقیقت سه مرحله دارد: کوئنچینگ یا خنککاری (سرد شدن ناگهانی و شدید لایه سطحی میلگرد در یک بازه زمانی ثابت برای ایجاد یک لایه کنترل شده به نام مارتنزیت[2] در زیر پوسته میلگرد)، تمپرینگ یا بازپخت لایه مارتنزیت (از طریق گرمای آزادشده از هستهی میلگرد) و در نهایت تبدیل هسته میلگرد از آستنیت[3] به فریت و پرلیت[4]. نتیجه روش ترمکس برای تولید میلگرد این است که، میلگردها در ساختار خود دارای تنوع ساختاری و فیزیکی میشوند؛ به گونه ای که لایه بیرونی، لایه ای سخت و چقرمه است، در صورتی که لایه میانی کمی سخت و مرکز میلگردها نیز دارای ساختار نرم تر و چکش خوار میباشد. در حال حاضر کارخانجات مطرح تولید کننده میلگرد همچون مجتمع فولاد بافق از این روش برای تولید میلگرد استفاده میکنند.

[2] مارتنزیت یک ساختار کریستالی در فولاد است که در سرعت های سرد شدن بالا به وجود می آید. تشکیل این ساختار پس از عملیات حرارتی فولاد، موجب افزایش سختی و استحکام ماده می شود.

[3] آستنیت یک ساختار فلزی مکعبی است که در دمای بالا در فولاد وجود دارد و خواص مکانیکی و شیمیایی منحصر به فردی دارد.

[4] فریت و پرلیت دو ساختار اصلی در فولاد هستند که خواص مکانیکی متفاوتی دارند.

مرحله یک

در مرحله اول میلگرد خروجی از آخرین پایه نورد گرم، از قسمت خنک کننده مخصوص آب عبور می کند. راندمان خنک کنندگی این تجهیز به گونه ای است که لایه سطحی میلگرد به مارتنزیت تبدیل می شود، در حالی که هسته، آستنیتی باقی می ماند. هنگامی که ضخامت معینی از مارتنزیت در زیر پوسته (قسمت بیرونی مقطع میلگرد که دمایش به زیر دمای شروع تشکیل مارتنزیت افت می کند) تشکیل شد، عملیات کوئنچینگ متوقف می شود.

مرحله دو

در مرحله دوم، میلگرد از بخش خنک کننده خارج و افت حرارتی در مقطع آن ایجاد می شود که باعث آزاد شدن گرما از مرکز به سطح می شود. این افزایش دمای لایه سطحی منجر به بازپخت مارتنزیت می شود. نام Tempcore نیز برای نشان دادن این واقعیت انتخاب شده است که لایه مارتنزیتی توسط گرمای باقیمانده در هسته میلگرد در پایان مرحله خنک کاری حرارت می بیند.

مرحله سه

در نهایت و در مرحله سوم در حین سرد شدن آهسته میلگرد روی بستر خنک کننده، هسته آستنیتی به فریت و پرلیت تبدیل می شود. از این رو، میلگرد فولادی تولید شده به روش ترمکس اساسا یک ماده کامپوزیتی متشکل از لایه بیرونی سخت و هسته نرم با یک لایه میانی است که به اندازه متوسط سخت شده است. با محتوای کربن نسبتا کم، میلگردهای فولادی تولید شده به روش ترمکس استحکام بالا و در عین حال شکل پذیری مناسبی دارند.

میلگرد ترمکسی

میلگرد ترمکسی (TMT) نوعی میلگرد آجدار است که با استفاده از روش ترمکس تولید می شود. همانطور که پیشتر توضیح داده شد، این روش شامل دو مرحله اصلی کوئنچ (سرمایش سریع) و خود تمپرینگ (خود سخت شدن) است. در مرحله کوئنچ، میلگردهای فولادی که دمای بالایی دارند، به سرعت در معرض آب قرار می گیرند. این کار باعث میشود که سطح میلگرد سریعا سرد شود و ساختار کریستالی آن تغییر کند. در مرحله خود تمپرینگ، میلگرد در دمای پایین تر به مدت طولانی نگهداری می شود. این کار باعث می شود که ساختار کریستالی میلگرد در مرکز آن نیز تغییر کند و استحکام و سختی آن افزایش یابد. میلگردهای ترمکسی میتوانند در برابر تنش های کششی بالاتری مقاومت کنند. به همین دلیل این میلگردها برای استفاده در سازه های بتنی با بارهای سنگین مناسب هستند. علاوه بر این، میلگردهای ترمکسی میتوانند در برابر تنش های تسلیم بالاتر نیز از خود مقاومت نشان دهند. میلگردهای ترمکسی دارای سطحی سختتر هستند که در برابر سایش و خوردگی مقاوم تر است. در نتیجه، این میلگردها برای استفاده در سازه های بتنی در معرض عوامل محیطی نامساعد مناسب هستند. به طور کلی، میلگردهای ترمکسی برای استفاده در سازه های بتنی با اهمیت بالا مناسب هستند.

عوامل موثر بر کیفیت فرآیند ترمکس

دو متغیری که می توان با تکیه بر آنها به آسانی و با دقت فرآیند ترمکس را کنترل کرد، عبارتند از نرخ یا سرعت جریان آب و زمان خنک کاری. کنترل شدت خنک کنندگی فرآیند ترمکس در دو مرحله انجام میشود. در مرحله اول (کنترل اصلی)، طول خط کوئنچ (یعنی تعداد نازل های در حال استفاده) تنظیم می شود. به منظور انجام یک پایش کارآمد و حفظ یکنواختی خنک کننده، نازل هایی که باید قطع شوند، نازل های بالادستی هستند. در مرحله دوم (تنظیم دقیق)، تنظیم دبی آب با استفاده از شیر تعدیل کننده اصلی انجام می شود. طول خط خنک کاری و زمان انجام این بخش از فرآیند، به سرعت نورد در بخش فینیشینگ وابسته هستند. لازم است این سرعت در مدت زمانی که میلگرد از تجهیز خنک کاری عبور می کند ثابت نگه داشته شود. این کار به کمک یک pinch-roll (غلتک کشش) انجام می شود که بین خروجی جعبه ترمکس و قیچی تقسیم کننده قرار می گیرد. بدون استفاده از این رول، هنگامی که انتهای میلگرد از پایه پایانی خارج میشود، سرعت میلگردهای دارای قطر کوچک توسط آب کاهش می یابد در حالی که میلگردهایی که قطر بیشتری دارند شتاب می گیرند.

تفاوتهای روش ترمکس با سایر روشها

روش ترمکس با سایر روش های تولید میلگرد مانند روش آلیاژسازی و روش نورد سرد تفاوت هایی دارد. در روش آلیاژسازی، با افزودن عناصر آلیاژی به فولاد، استحکام آن افزایش می یابد. اما این روش باعث افزایش هزینه تولید میلگرد نیز می شود. در روش نورد سرد، میلگردهای فولادی با تنشهای بالا نورد میشوند تا استحکام آنها افزایش یابد. اما این روش باعث کاهش خم پذیری میلگرد می شود.

میلگردهای ترمکس دارای خواص مکانیکی بهبودیافتهای نسبت به میلگردهای معمولی هستند. این خواص عبارتند از:

- استحکام کششی بالاتر

- مقاومت تسلیم بالاتر

- سختی سطحی بالاتر

- چقرمگی بالاتر

- مقاومت بالاتر نسبت به خوردگی

علائم حک شده روی میلگردها

پس از کاربرد روش ترمکس برای تولید میلگرد از علائم خاصی روی بدنه میلگردها استفاده می شود که نشان دهنده ویژگی های ایجاد شده باشند. لازم است بدانید بر بدنه آرماتورها، برای نشان دادن فرآیند تولیدی ترمکس، علامت T حک شده است. علامت های CT ،JT و ST نیز هر کدام نشان دهنده موارد زیر هستند:

عبارت JT برای میلگردهای A2 یا آج 340

عبارت CT برای میلگردهای A3 یا آج 400

عبارت ST برای میلگردهای A4 یا آج 500

سخن پایانی

دانشمندان برای جبران ضعف مهم بتن که پایین بودن میزان مقاومت کششی آن بود، روشهای مختلفی را ارائه کردند. در این مقاله به بررسی دقیق تر روش ترمکس که فرآیندی ترمودینامیکی بود پرداختیم. امروزه در ایران میلگردهای تولید شده به روش ترمکس در کنار میلگردهای تولید شده به روش آلیاژی مورد استفاده قرار می گیرند. لازم به ذکر است که میلگردهای ترمکسی از محبوبیت بیشتری برخوردارند که این محبوبیت را مدیون خواص مکانیکی بهتر خود و صرفهجویی در هزینههای تولیدشان هستند.