کنترل کیفیت انواع میلگرد آجدار و بدون آج علاوه بر تضمین عملکرد آن در پروژه های ساختمانی، در موفقیت کارخانه های تولیدکننده این مقطع فولادی، نقش به سزایی ایفا می کند. در هنگام تولید میلگرد لازم است بر تمامی مراحل فرآیند تولید، نظارت ضروری به عمل بیاید. علاوه بر این، نمونه گیری مناسب نیز از میلگردها انجام می شود و این نمونه ها در آزمایشگاه مربوطه تحت آزمون های مختلف قرار می گیرند. عملیات کنترل کیفیت میلگرد به کمک آزمایشگاه های مجهز به دستگاه های تخصصی طراحی شده برای سنجش ویژگی های حائز اهمیت میلگرد، صورت می پذیرد. به طور کلی با روش های آزمایشگاهی می توان رفتار نمونه میلگرد را تحت شرایط کاری پیش بینی کرد.

بعضی از روش های آزمایشگاهی مستلزم تست قطعه تا مرحله شکست کامل هستند، به همین دلیل آن ها را آزمایش های مخرب می نامند. در حالی که برخی آزمایش های دیگر به شکلی انجام می شوند که بدون آسیب رساندن به ماده، خواص میلگردها ارزیابی شوند. آزمایش های مخرب و غیرمخرب هر دو روش های ضروری برای ارزیابی کیفیت و خواص میلگردهای مورد استفاده در ساخت و ساز هستند. با ترکیب هر دو روش آزمایش مخرب و غیر مخرب، مهندسین می توانند به طور کامل کیفیت، یکپارچگی و عملکرد میلگردها را ارزیابی کنند و ایمنی و دوام سازه هایی که در آنها از میلگرد استفاده می شود را تضمین نمایند. در این مقاله قصد داریم با تمرکز بییشتر بر آزمایش های مخرب به بررسی این آزمایش ها بپردازیم.

تست های مخرب میلگرد

آزمایش های مخرب شامل تغییراتی در میلگردها هستند که امکان استفاده مجدد آنها را پس از آزمایش از بین می برد. این آزمایش ها اطلاعات دقیقی در مورد خواص مواد ارائه می دهند، اما نیاز به فدا کردن بخشی از مواد برای تجزیه و تحلیل دارند. برخی از آزمایش های مخرب رایج برای بررسی کیفیت میلگردها عبارتند از:

آزمایش کشش: حداکثر باری که میلگرد می تواند پیش از شکستگی تحمل کند را تعیین می نماید.

آزمایش خمش و بازخمش: انعطاف پذیری و توانایی میلگرد برای تحمل نیروهای خمش را ارزیابی می کند.

آزمایش سختی سنجی: مقاومت میلگرد در برابر نفوذ یا فرورفتگی را اندازه گیری می کند.

آزمون خستگی: روشی است که طی آن میلگرد تحت چرخه های مکرر با بار دینامیکی قرار میگیرد قرار می گیرد تا مقاومت و رفتار آنها در برابر تنش های چرخه ای ارزیابی شود.

تجزیه شیمیایی: ترکیب شیمیایی میلگرد را تعیین می کند که برای ارزیابی کیفیت و تناسب آن برای کاربردهای خاص بسیار مهم است.

چهار آزمایش اول از دسته آزمایشات مخرب در دسته بندی آزمایش های مکانیکی قرار می گیرند. که در اینجا به شرح مفصل آنها خواهیم پرداخت:

آزمون کشش میلگرد

آزمایش کشش میلگرد روشی کارآمد برای ارزیابی خواص مکانیکی و ویژگی های استحکام میلگردهای فولادی است. در این آزمایش، نمونه ای استاندارد از میلگرد با ابعاد و کیفیت سطح دقیق (مطابق با استانداردهایی مانند ASTM A370 یاISO 6892 ) تهیه می شود. سپس نمونه با استفاده از دستگاه تست استاندارد در امتداد محور طولی تحت نیروی کششی قرار می گیرد. این نیرو به طور پیوسته و در برخی دستگاه های پیشرفته تر با سرعت ثابتی افزایش می یابد تا زمانی که میلگرد شکسته شود، به مهندسین اجازه می دهد حداکثر بار قابل تحمل میلگرد قبل از شکستگی را اندازه گیری کنند.

پس از آزمایش کشش، پارامترهای مختلفی از جمله مقاومت کششی نهایی، مقاومت تسلیم، ازدیاد طول و مدول الاستیسیته میلگرد ثبت می شوند. مقاومت کششی نهایی حداکثر تنشی را نشان می دهد که میلگرد می تواند قبل از شکستن تحمل کند، در حالی که مقاومت تسلیم، تنشی است که در آن میلگرد شروع به تغییر شکل پلاستیک می کند. ازدیاد طول مقدار افزایش طول میلگرد پس از شکستن را نشان می دهد و بینشی در مورد شکل پذیری و توانایی آن برای تحمل بارهای ناگهانی یا رویدادهای لرزه ای ارائه می دهد.

با تحلیل نتایج آزمایش کشش، مهندسین می توانند از کیفیت میلگردها اطمینان حاصل کنند و تضمین نمایند که میلگردهای استفاده شده در پروژه های ساختمانی با استانداردهای عملکرد مورد نیاز و مشخصات طراحی مطابقت دارند و در نتیجه ایمنی و دوام سازه ها را افزایش می دهند.

آزمون خمش و بازخمش میلگرد

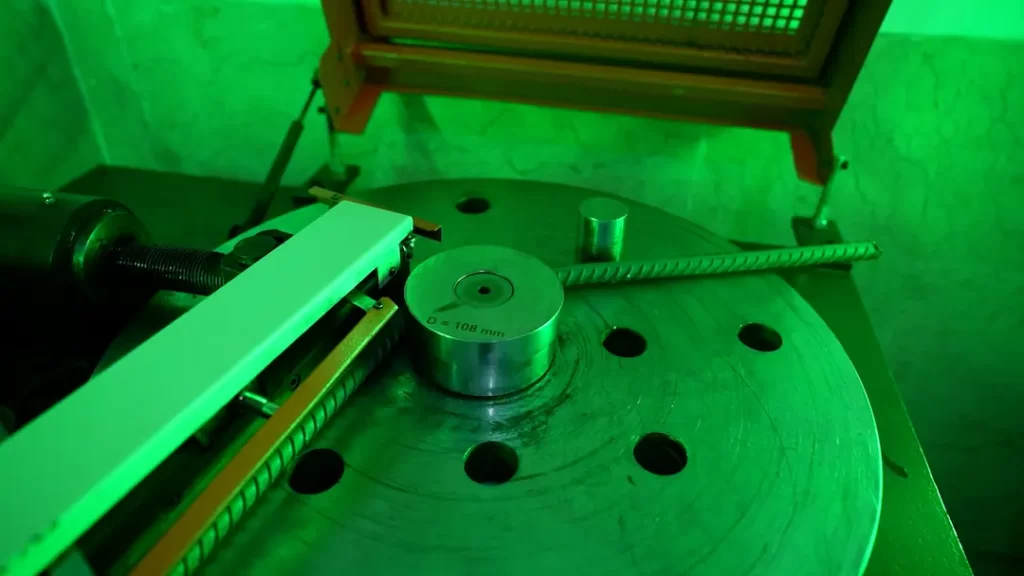

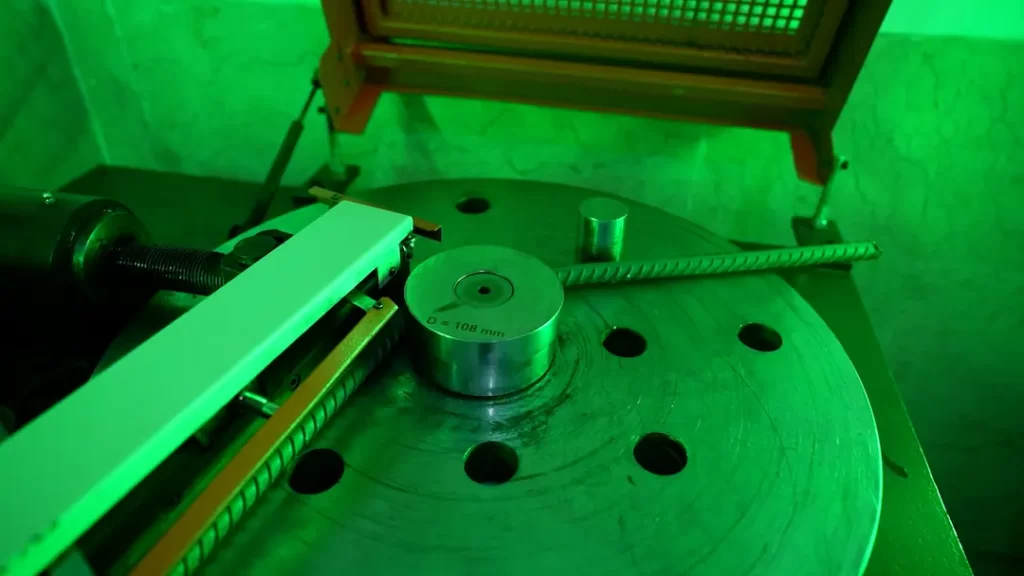

آزمون های خمش و بازخمش میلگرد از روش های بسیار مهم برای ارزیابی کیفیت و دوام میلگردهای فولادی استفاده شده در ساخت و ساز به شمار می آیند. در فرآیند خمش، میلگردها تحت نیروهای خمش کنترل شده قرار می گیرند تا انعطاف پذیری، استحکام و مقاومت آنها در برابر تغییر شکل ارزیابی شود. به طور معمول، این آزمایش طبق استانداردهای تعیین شده مانند ISO 15630و ASTM E290 انجام می شود.

طبق استاندارد ISO 15630-1 دو انتهای نمونه باید بتوانند آزادانه حرکت کنند. در این روش یک سر میلگرد در تکیه گاه قرار می گیرد و با اعمال نیرو به سر دیگر، میلگرد حول یک فک استوانه ای شکل خم می شود. در هنگام خم شدن میلگرد، سمتی که در تکیه گاه قرار دارد باید بتواند به سمت فک خمش حرکت کند، در غیر این صورت به احتمال زیاد میلگرد می شکند. زاویه خم در بیشتر استانداردها 180 درجه و در برخی 90 درجه است.

معمولا قطر فک خمش برای آزمون بازخمش بزرگتر از فک به کار رفته برای خمش است. در بازخمش ابتدا میلگرد تا زاویه ای که معمولا 90 درجه است خم می شود، سپس به مدت یک ساعت در دمای 100 درجه سانتی گراد قرار می گیرد. در این مرحله مجددا در دستگاه خمش قرار می گیرد و در خلاف زاویه خمش، این بار میلگرد تا 20 درجه حول فک خمش باز می شود.

آزمون سختی سنجی میلگرد

آزمایش سختی سنجی میلگرد روشی بسیار مهم برای ارزیابی مقاومت ماده در برابر نفوذ و تغییر شکل است. یکی از روش های رایج مورد استفاده برای این منظور، آزمایش سختی سنجی برینل[1] است. در این آزمایش، یک گوی فولادی سخت شده از جنس کاربید تنگستن با قطر مشخص با نیرویی معین به سطح میلگرد فشار داده می شود. قطر فرورفتگی حاصل اندازه گیری می شود و مقدار سختی بر اساس بار اعمال شده و سطح فرورفتگی محاسبه می شود. هر چه مقدار سختی بالاتر باشد، مقاومت در برابر تغییر شکل و نفوذ بیشتر است.

روش دیگری برای سختی سنجی، آزمایش راکول[2] است. در این روش، یک فرورونده تخصصی با فشار مشخصی به سطح میلگرد فشار داده می شود و عمق نفوذ آن اندازه گیری می شود. مقدار سختی راکول بر اساس عمق نفوذ و مقیاس استفاده شده تعیین می شود.

تست سختی ویکرز[3] روش دیگری است که به طور گسترده برای ارزیابی سختی میلگردها استفاده می شود. این روش شامل وارد کردن یک فرو رونده الماسی به شکل هرم بر سطح میلگرد با نیروی مشخص و اندازه گیری قطرهای گود شدگی حاصل است. مقدار سختی سپس بر اساس بار اعمال شده و سطح گود شدگی محاسبه می شود. این روش دقت بالایی دارد و برای ارزیابی طیف وسیعی از مواد، از جمله فولاد، مناسب است.

[1] Brinell

[2] Rockwell

[3] Vickers

آزمون خستگی میلگرد

آزمایش خستگی میلگرد روشی حیاتی برای ارزیابی دوام و عملکرد بلندمدت میلگردهای فولادی تقویت کننده در کاربردهای ساختمانی (پل ها، ساختمان ها و سایر زیرساخت ها) که تحت بارگذاری چرخه ای قرار می گیرند، است. آزمایش خستگی شامل اعمال چرخه های بارگذاری و باربرداری مکرر روی نمونه های میلگرد تحت شرایط کنترل شده برای شبیه سازی شرایط واقعی و تعیین اینکه چگونه ماده تنش چرخه ای را تحمل می کند، است.

در طول آزمایش خستگی، رفتار میلگردها از نزدیک کنترل می شود، از جمله اندازه گیری تنش و تعداد چرخه های تحمل شده تا زمانی که خرابی رخ دهد. هدف از این آزمایش شناسایی حد خستگی است که حداکثر سطح تنش را نشان می دهد که در آن ماده می تواند بدون شکست تعداد نامحدودی چرخه را تحمل کند. آزمایش خستگی بینش ارزشمندی در مورد عملکرد میلگردها در طول زمان ارائه می دهد و به مهندسین و طراحان کمک می کند تا در انتخاب مواد، بهینه سازی طراحی و راهبردهای نگه داری برای افزایش قابلیت اطمینان و ایمنی سازه های مهندسی عمران تحت شرایط بارگذاری دینامیکی تصمیمات آگاهانه ای بگیرند.

در فولاد بافق، انجام آزمایشهای مکانیکی توسط پیشرفته ترین دستگاه ها انجام می شود. دستگاه آزمون کشش این مجتمع فولادی، دستگاه یونیورسال با ظرفیت 100 تن، جهت محاسبه درصد ازدیاد طول با دقت بسیار بالا است. این شرکت همچنین از دستگاه خم و بازخم با ظرفیت 20 تن با قابلیت خمش و بازخمش میلگرد بهمیزان 180 درجه استفاده می کند. دستگاه سختی سنج ثابت یونیورسال نیز در مجتمع فولاد بافق جهت اندازه گیری سختی قطعات خط تولید در مقیاس های راکول بی و سی، برینل و ویکرز به کار گرفته می شود. لازم به ذکر است که دستگاه سختی سنج پرتابل نیز جهت کنترل سختی قطعات بزرگ مانند غلتک های نورد مورد استفاده قرار می گیرد.

آنالیز شیمیایی میلگرد

یکی از مهم ترین آزمایش های مخرب انجام شده روی میلگرد برای کنترل کیفیت، آنالیز شیمیایی است که هدف آن تعیین ترکیب عنصری فولاد استفاده شده در فرآیند تولید میلگرد است. برای این منظور، به طور گسترده از طیف سنجی انتشار نوری ([4]OES) استفاده می شود. این روش شامل برانگیختن اتم های ماده با استفاده از یک منبع حرارتی با انرژی بالا است که باعث می شود آنها طول موج های مشخصی از نور را منتشر کنند. با تحلیل نور ساطع شده، می توان ترکیب عنصری فولاد، یا به بیان دیگر عناصر آلیاژی مختلف و ناخالصی های موجود در آن را به طور دقیق تعیین کرد. OES به دلیل سرعت، دقت و توانایی آنالیز چندین عنصر به طور همزمان به سایر روش ها ترجیح داده می شود. علاوه بر OES، از سایر دستگاه ها مانند طیف سنج های فلورسانس اشعه ایکس (XRF) و طیف سنج های پلاسما جفت القایی (ICP) نیز برای آنالیز شیمیایی استفاده می شود که قابلیت های تکمیلی برای آنالیز دقیق موجود در میلگرد را ارائه می دهند.

[4] Optical Emission Spectroscopy

آزمایش متالوگرافی میلگرد

تست فلزشناسی میلگرد، روشی اساسی برای ارزیابی ریزساختارهای داخلی و کیفیت میلگردهای فولادی استفاده شده در پروژه های ساختمانی است. این آزمایش شامل استخراج نمونه ای کوچک از میلگرد، معمولا به روش برش یا ماشین کاری، به دنبال آماده سازی دقیق برای آنالیز میکروسکوپی است. فرآیند آماده سازی شامل سنباده زنی، پولیش و اچ کردن نمونه برای آشکار کردن ساختار داخلی آن با وضوح و دقت می باشد.

پس از آماده سازی، نمونه با استفاده از میکروسکوپ متالوگرافی مورد بررسی قرار می گیرد تا ویژگی های ریزساختاری آن مانند اندازه گیری ضخامت لایه ماتنزیت، بررسی یکنواختی لایه مارتنزیت، اندازه دانه، توزیع فازها و هر گونه نقص موجود مشاهده و تجزیه و تحلیل شود. این مشاهدات بینش ارزشمندی در مورد خواص مکانیکی، همگنی و نقص های بالقوه درون ماده ارائه می دهند و به مهندسین و متالورژیست ها امکان گرفتن تصمیمات آگاهانه ای در مورد انتخاب مواد، فرآیندهای تولید و اقدامات کنترل کیفیت می دهند.

تست های غیر مخرب میلگرد

تست های غیر مخرب به مهندسین این امکان را می دهند تا بدون آسیب رساندن به ماده، خواص میلگردها را ارزیابی کنند و همین امر آنها را برای کنترل کیفیت در زمان تولید یا بازرسی پس از نصب مناسب می سازد. این تست ها اطلاعات ارزشمندی در مورد وضعیت میلگرد ارائه می دهند، در حالی که به آن اجازه می دهند در سازه باقی بماند. برخی از تست های غیر مخرب رایج برای میلگرد عبارتند از:

آزمایش فراصوت: ([5]UT) از امواج صوتی با فرکانس بالا برای تشخیص عیوب یا نقص های داخلی در میلگرد استفاده می کند. لازم به ذکر است که این آزمون بیشتر برای میلگردهای بدون آج استفاده می شود.

آزمایش ذرات مغناطیسی: ([6]MT) عیوب سطحی و نزدیک به سطح را با اعمال میدان مغناطیسی و مشاهده تجمع ذرات مغناطیسی پیرامون عیب، شناسایی می کند.

آزمایش رادیوگرافی: ([7]RT) شامل عبور دادن اشعه ایکس یا گاما از میلگرد برای آشکار کردن عیوب یا ناپیوستگی های داخلی است.

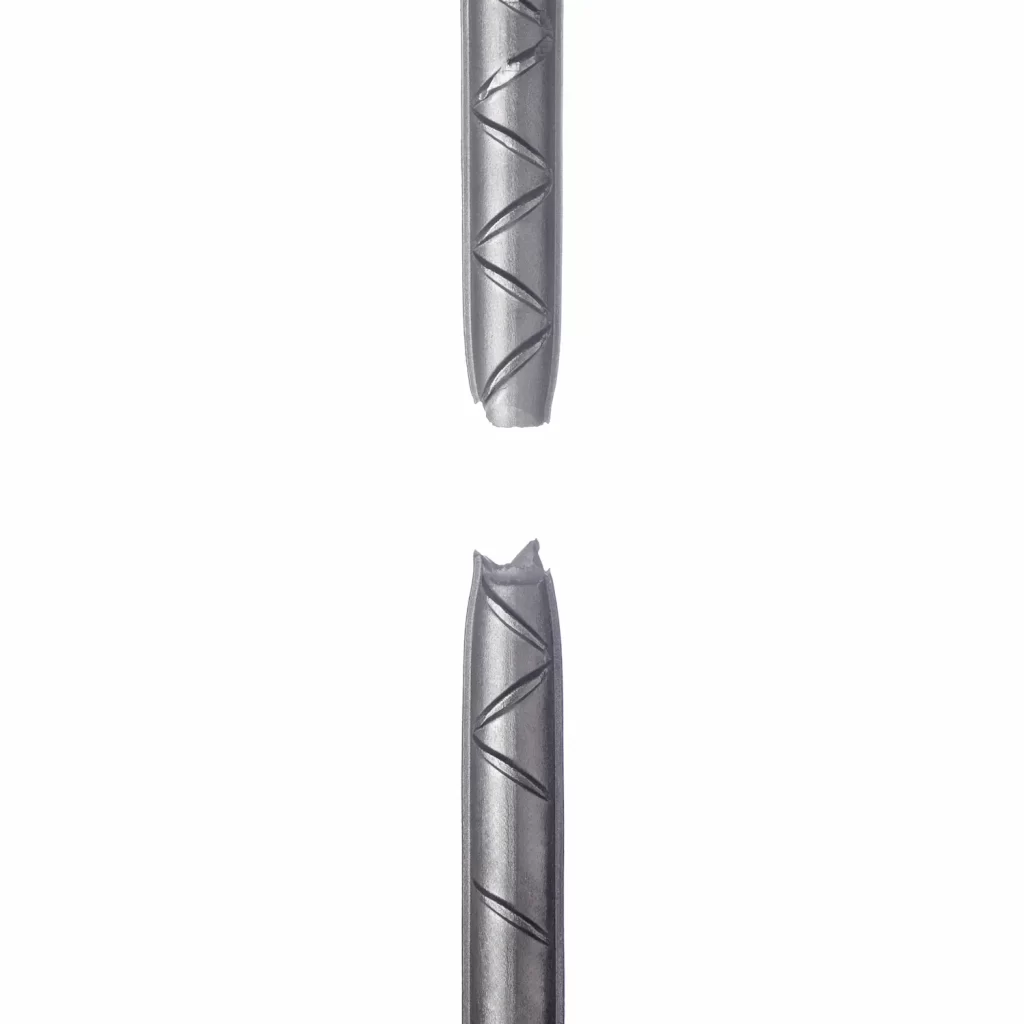

بازرسی چشمی: شامل بررسی بصری سطح میلگرد برای عیوب، مانند ترک یا خوردگی است. در شرایط ایده آل ضخامت و شکل ظاهری میلگردها در لحظه بررسی و در صورت عدم انطباق، بلافاصله اقدامات اصلاحی در فرآیند اعمال می شوند. طول میلگردها پیش از بسته بندی بررسی می شود تا حداقل انحراف از طول سفارش را داشته باشند.

[5] Ultrasonic Testing

[6] Magnetic Particle Testing

[7] Radiographic Testing

کلام پایانی

کنترل کیفیت میلگرد از اهمیت چشمگیری برخوردار است، هم به عنوان یک عامل اساسی در ارتقاء کیفیت و ایمنی سازه ها و هم به عنوان یک معیار کلیدی برای موفقیت کارخانه های تولیدی. آزمایش های مخرب و غیرمخرب هر دو ابزارهای اساسی برای ارزیابی کیفیت و خواص میلگرد هستند. با ترکیب هر دو روش، مهندسین و تولیدکنندگان میتوانند اطمینان حاصل کنند که سازه های ساخته شده با استفاده از این محصولات، با پایبندی به استانداردهای کیفیت، در برابر فشارها و بارهای مختلف به خوبی مقاومت خواهند کرد.

در فولاد بافق، به منظور پایش مداوم محصول و بهبود کیفیت تولید، واحد آزمایشگاه و کنترل کیفیت با دارا بودن تجهیزات پیشرفته و کادر مجرب و متخصص، مسئولیت انجام کلیه آزمایشات محصول مبتنی بر استاندارد و همچنین درخواست مشتری را بر عهده دارد. فرآیند کنترل میلگردهای فولاد بافق، پیش از تبدیل آنها و از تحویل شمش آغاز میشود.