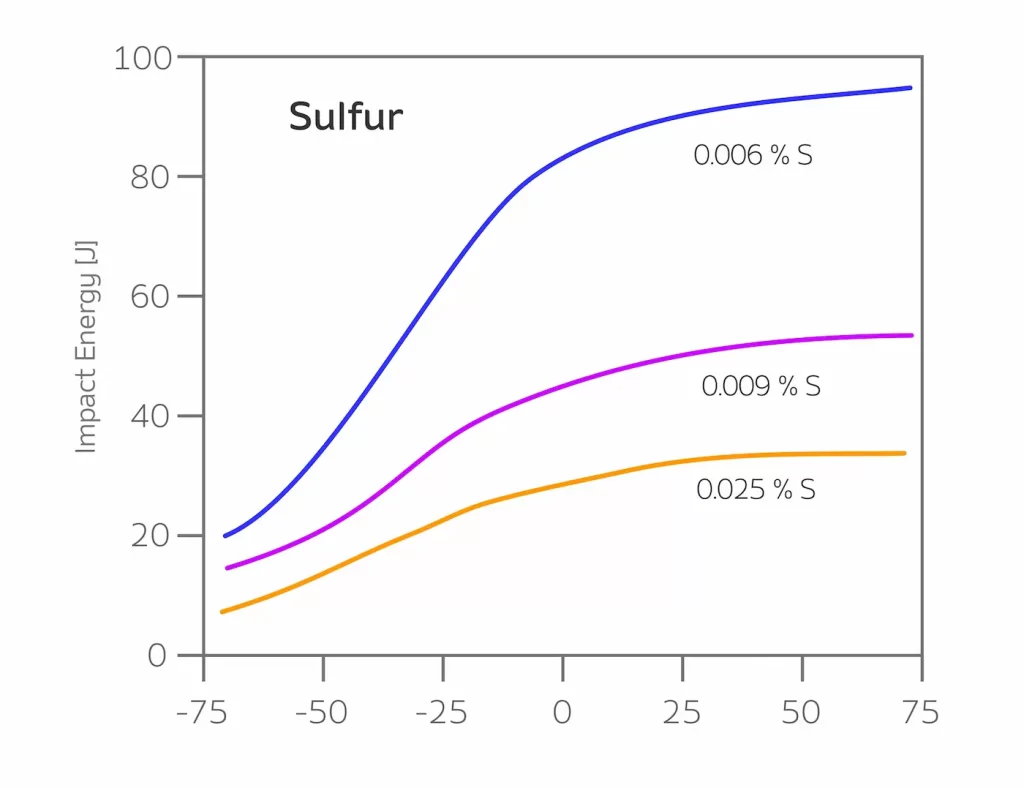

در مهندسی مواد، درک پیچیدگی های ناشی از وجود عناصر نامطلوب در شمش و تأثیر مخرب آنها بر کیفیت میلگرد و مفتول، امری کلیدی محسوب می شود. در فرآیند تولید شمش، ناخالصی ها و عناصر ناخواسته می توانند به صورت اتفاقی وارد ماتریس ماده شده و چالش های بزرگی را برای استحکام و عملکرد نهایی محصول به وجود بیاورند. این عناصر که دامنه آنها از گوگرد و فسفر تا انواع مختلف فلزات کمیاب را در بر می گیرد، اغلب تأثیرات منفی بر خواص مکانیکی، حرارتی و شیمیایی شمش ها دارند. برای مثال، سطوح بالای گوگرد می تواند منجر به تردی (شکنندگی) شده، شکل پذیری شمش را کاهش دهد و آن را در برابر تنش، مستعد ترک خوردگی کند. به طور مشابه، محتوای بیش از حد فسفر می تواند بر استحکام و مقاومت در برابر خوردگی ماده تأثیر بگذارد و آن را برای کاربردهای حیاتی در صنایع مختلف نامناسب سازد.

عواقب ناشی از وجود این عناصر ناخواسته، فراتر از مرحله تولید است و بر عملکرد و کیفیت میلگرد و مفتول نیز تأثیر می گذارد. در بخش هایی مانند صنعت خودرو، هوافضا و ساخت و ساز که مهندسی دقیق و قابلیت اطمینان مواد از اهمیت بالایی برخوردار است، وجود ناخالصی ها در شمش می تواند بر استحکام ساختاری و طول عمر قطعات نهایی اثر بگذارد. کیفیت پایین محصول ناشی از نقص های مرتبط با ناخالصی ها، نه تنها رضایت مشتری را کاهش می دهد، بلکه خطرات ایمنی قابل توجهی را نیز به همراه دارد، به خصوص در کاربردهای ایمنی محور مانند مهندسی هوافضا. بنابراین، پرداختن به چالشهای ناشی از عناصر ناخواسته در شمش، برای اطمینان از ثبات، قابلیت اطمینان و عملکرد محصولات نهایی در بخش های صنعتی مختلف، امری ضروری است.

فسفر (P): معضلی شکننده

فسفر، حتی در مقادیر کم، می تواند شکل پذیری فولاد را به طور قابل توجهی کاهش دهد و میلگرد و مفتول را در برابر ترک خوردگی و شکستگی تحت بارهای اعمال شده، آسیب پذیر تر سازد. شکل پذیری در اجزای سازه ای مانند میلگرد و مفتول، حیاتی است، زیرا به آنها اجازه می دهد بدون شکستگی، تغییر شکل قابل توجهی را تجربه کنند. این خاصیت، توانایی ماده را برای جذب انرژی و تحمل نیروهای خارجی، افزایش می دهد. با این حال، اتمهای فسفر می توانند در مرز دانه ها، درون ماتریس فولاد تجمع یابند و تشکیل ترکیبات بین فلزی ترد را تسهیل کنند. این ترکیبات، توانایی تغییر شکل پلاستیکی ماده را کاهش داده و شکل پذیری آن را به خطر می اندازند.

علاوه بر این، فسفر، به خصوص در دماهای پایین یا در حضور هیدروژن، حساسیت میلگرد و مفتول به شکنندگی و تردی را تشدید می کند. وجود فسفر می تواند تشکیل ریزساختارهای ترد درون فولاد را تسهیل کند که این امر، چقرمگی آن را کاهش داده و احتمال شکستگی ناگهانی بدون تغییر شکل پلاستیکی قابل توجه را افزایش می دهد. تردی یا شکنندگی، به ویژه در کاربردهایی که میلگرد و مفتول در معرض بارگذاری دینامیکی یا لرزه قرار می گیرند، نگران کننده است؛ زیرا یکپارچگی ساختاری و ایمنی زیرساختی را، به خطر می اندازد.

حداکثر مقدار مجاز فسفر در فولاد مورد استفاده برای تولید میلگرد در استاندارها 0.040% و گاهی 0.050% است. هرچقدر شرایط کاری قطعه حساس تر باشد، حداکثر مقدار مجاز فسفر کاهش می یابد. برای مثال حداکثر میزان مجاز فسفر در گرید C68D2 و C72D2 (کاربرد فنرسازی) و 10B21 و 10B38 (کاربرد پیچ و مهره) و SWRY11 و SG2 (کاربرد جوشکاری) 0.025% است. همان طور که گفته شد فسفر باعث تشکیل ترکیباتی مانند فسفید آهن می شود که ترد هستند. بنابراین چقرمگی، انعطاف پذیری، شکل پذیری و مقاومت به ضربه را کاهش می دهد. در مورد مفتول هایی که بعدا گالوانیزه می شوند، اگر میزان فسفر بیش از 0.02% باشد، باعث افزایش بیش از حد ضخامت لایه Zn، ترد شدن آن و پوسته پوسته شدن هنگام آسیب مکانیکی می شود. همچنین اگر مقدار فسفر بیش از 0.05% باشد، باعث ترد شدن محل جوشکاری و مستعد شدن جوش به ترک خوردن می شود.

بنابراین، کنترل محتوای فسفر در فرآیند تولید فولاد و اجرای فرآیندهای مناسب عملیات حرارتی، از راهبردهای اساسی برای کاهش اثرات مخرب فسفر و اطمینان از شکل پذیری، چقرمگی و امکان اطمینان به میلگرد و مفتول در کاربردهای مختلف مهندسی به شمار می رود. جالب است بدانید برخی منابع ورود فسفر به فولاد عبارتند از سنگ معدن آهن، کک مورد استفاده در کوره بلند و قراضه های فولادی.

مس (Cu): دغدغه خوردگی

وجود مس در فولاد می تواند به دلیل عوامل متعددی تأثیر قابل توجهی بر کیفیت میلگرد و مفتول داشته باشد. در وهله اول، افزایش مقدار مس می تواند منجر به تشکیل رسوبات مس در ماتریس فولاد شود. این رسوبات می توانند به عنوان نقاط تمرکز تنش عمل کرده و در نتیجه باعث کاهش شکل پذیری و چقرمگی کلی فولاد شوند. در نتیجه، میلگردها و مفتولها در برابر بارهای اعمال شده مستعد ترک خوردگی و شکستگی شده و ایمنی و یکپارچگی سازه ای آنها به خطر می افتد.

علاوه بر این، وجود مس در فولاد میتواند در طی فرآیند تولید، تشکیل ترکیبات بین فلزی مانند سولفیدها و اکسیدهای مس را نیز تسهیل کند. این ترکیبات تمایل دارند در مرز دانه ها باعث تردی و کاهش مقاومت در برابر خوردگی و خستگی شوند. در نتیجه، میلگردها و مفتول هایی با مقادیر بالاتر مس، در محیط های خورنده و شرایط بارگذاری پی در پی، بیشتر در معرض خرابی قرار می گیرند و خطرات قابل توجهی برای پایداری سازه های بتنی مسلح، ایجاد می کنند. بنابراین، کنترل دقیق مقدار مس در فولاد برای اطمینان از خواص مکانیکی و دوام مطلوب میلگرد و مفتول ضروری است.

در استاندارد INSO3132 برای حداکثر میزان مجاز مس در فولاد چیزی بیان نشده است. در استانداردهای BS4449 و DIN88 به ترتیب 0.8 و 0.6 درصد ذکر شده است. مهم ترین منبع ورود مس به فولاد، قراضه های فولاد حاوی مس، مانند موتورهای الکتریکی، سیم های مسی و ضایعات خودرو هستند. بر خلاف فسفر و گوگرد که می توانند با انجام واکنش شیمیایی از مذاب فولاد خارج شوند، مس را نمی توان با انجام واکنش شیمیایی از مذاب فولاد خارج کرد.

اگر میزان مس در فولاد بیش از 0.2% شود، باعث افزایش مقاومت به خوردگی اتمسفری تا 4 برابر می شود. همچنین چسبندگی رنگ به این فولادها بیشتر خواهد شد. اگر میزان مس بیشتر از 0.8% شود، ممکن است طی عملیات حرارتی خاص، رسوبات ریزی در فولاد ایجاد شود و استحکام فولاد افزایش یابد و در عین حال اثر نامطلوبی بر روی جوشکاری، شکل پذیری و چقرمگی ندارد. از این خاصیت برای تولید برخی گریدهای ساختمانی استفاده می شود.

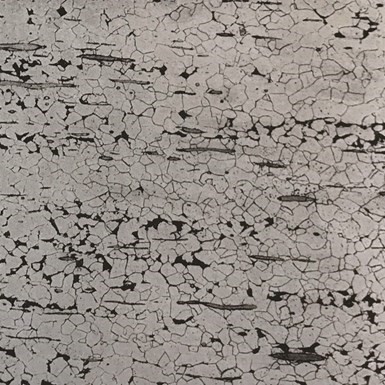

در هنگام قرارگیری شمش در کوره احتمال تجمع مس در مرزدانه ها وجود دارد. اگر این میزان زیاد باشد می تواند باعث پاره شدن فلز در هنگام نورد گرم شود. علاوه بر این رسوب مس در مرزدانه ها باعث کاهش شدید استحکام فولاد می شود.

نیتروژن (N): گذر از ناخالصی ها

حضور نیتروژن در مواد میتواند به طور قابل توجهی به تردی مرزدانه، کاهش قابلیت جوشکاری و تضعیف خواص مکانیکی منجر شود و چالش هایی را در صنایع مختلف وابسته به مواد مقاوم و شکل پذیر ایجاد کند. نیتروژن تمایل بالایی برای قرارگیری در جایگاه های بین نشینی شبکه بلوری فلزات، به ویژه در فولادهای زنگ نزن آستنیتی، دارد. هنگامی که اتم های نیتروژن در مرز دانه ها تجمع می یابند، نیتریدهایی تشکیل می دهند که می توانند پیوندهای بین دانه ها را ضعیف کرده و منجر به تردی مرزدانه شوند. این پدیده -تردی- به خصوص در کاربردهایی که مواد تحت بارهای دینامیکی یا تنش های دوره ای قرار می گیرند، نگران کننده است، زیرا حساسیت ماده به شکستگی را افزایش داده و یکپارچگی و ایمنی سازه را به خطر می اندازد.

علاوه بر این، وجود نیتروژن می تواند تأثیر قابل توجهی بر قابلیت جوشکاری مواد، به ویژه در فرآیندهای جوشکاری با فولادهای زنگ نزن آستنیتی و سایر آلیاژهای حساس به نیتروژن، داشته باشد. برای اطمینان از یکپارچگی و استحکام قطعات جوشکاری شده در کاربردهای مختلف مهندسی، کنترل دقیق تکنیکها و پارامترهای جوشکاری برای کاهش پوسیدگی جوش ناشی از نیتروژن، ضروری است. بنابراین، مدیریت میزان نیتروژن و به حداقل رساندن اثرات مخرب آن بر مرز دانه ها و قابلیت جوشکاری، از ملاحظات اساسی در انتخاب مواد و فرآیندهای ساخت در سراسر صنایع به شمار می رود.

حداکثر مقدار مجاز نیتروژن برای گریدهای مورد استفاده در میلگرد در تمام استانداردها 0.0120% یا همان 120ppm است. منبعی که ممکن است نیتروژن از طریق آن به فولاد وارد شود هوا است. تلاطم مذاب باعث به دام افتادن هوا می شود. 80 درصد هوا نیز گاز نیتروژن است. یکی از نکاتی که باید در نظر گرفته شود این است که اگر میزان نیتروژن بالا باشد و اکسیژن زدایی فولاد با آلومینیم انجام شده باشد، رسوبات نیترید آلومینیم در مرزدانه ها ایجاد می شود. این رسوبات جلوی رشد دانه در دمای آستنیته شدن را می گیرند اما قابلیت سخت کاری فولاد را کاهش می دهند.

نیتروژن در مذاب فولاد محلول است اما پس از انجماد به یکی از حالات زیر در می آید: رسوبات نیتریدی با عناصر نیتریدزا مانند آلومینیوم، وانادیم و تیتانیم؛ نفوذ در فضای بین نشینی شبکه کریستالی آهن؛ تشکیل حباب. مقادیر بالای نیتروژن باعث تردی محل جوشکاری، کاهش شکل پذیری در دمای اتاق، کاهش داکتیلیته در محصولات نورد سرد، و کاهش دمای انتقال نرمی به تردی (یا به بیان ساده تر کاهش مقاومت به ضربه) می شود.

کلام پایانی

چالش هایی که عناصر نامطلوب مانند گوگرد، فسفر، مس، نیتروژن و … ایجاد می کنند، بر اهمیت مهندسی مواد و فرآیندهای ساخت و تولید تأکید می کنند. این عناصر، که اغلب به عنوان ناخالصی حضور دارند، میتوانند تأثیرات عمیقی بر خواص مکانیکی، شیمیایی و ظاهری مواد داشته باشند و دوام، عملکرد میلگرد و مفتول را به خطر بیاندازند. با اولویت دادن به کنترل کیفیت و اتخاذ رویکردی پیشگیرانه برای مقابله با چالش های ناشی از ناخالصی ها، تولیدکنندگان می توانند بالاترین استانداردهای کیفیت را حفظ کرده و ایمنی و طول عمر محصولات خود را در کاربردهای صنعتی متنوع تضمین کنند.

برای اطلاع از قیمت روز میلگرد و کلاف باکیفیت مجتمع فولاد بافق، کلیک کنید.