اهمیت خم پذیری آرماتور و رعایت استانداردهای خم پذیری

خم پذیری آرماتورها به توانایی تحمل خم شدگی بدون ترک خوردگی یا کاهش مقاومت اشاره دارد. این ویژگی در سازه هایی که تحت فشار یا تغییرات ساختاری قرار دارند، بسیار حیاتی است. به خصوص در نواحی بحرانی سازه ها، مانند اتصالات یا مناطق با تنش زیاد، اهمیت خم پذیری بیشتر احساس می شود. آرماتورهای ساختمانی به عنوان تقویت کننده های اصلی سازه های بتنی، باید دارای ویژگی های مکانیکی مختلفی باشند تا بتوان اطمینان لازم را از ایمنی و مقاومت سازه ها حاصل نمود.

یکی از مهم ترین آزمون های میلگرد که به سازندگان این اطمینان را می دهد، آزمون خم پذیری است که بر اساس استانداردهای ملی و بین المللی تعریف شده و باید به درستی و با دقت بسیار بالا اجرا شود. در این مقاله به بررسی استانداردهای خم پذیری آرماتورها و اصول آزمون های مربوط به آن در ایران و دیگر کشورها خواهیم پرداخت.

شناخت انواع استاندارد میلگرد برای خریدی باکیفیت و متناسب با سازه

استانداردهای ملی و بین المللی خم پذیری

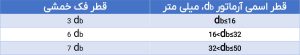

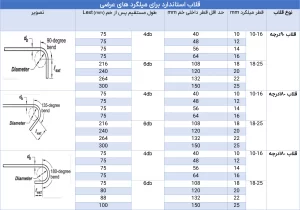

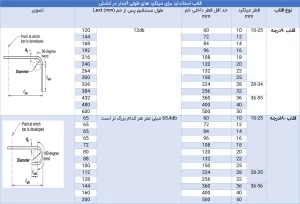

در ایران، آزمون خم پذیری آرماتورها مطابق مقررات ملی ساختمان (مبحث 9) و استاندارد 3132 سازمان ملی استاندارد، استانداردهای بینالمللی مانند ASTM و BS صورت می گیرد. به طور خاص، طبق مبحث 9 و استانداردهای ایران، میلگردها باید قادر باشند در آزمون خمش دور یک فک خمشی به اندازه 180 درجه خم شوند، بدون آن که ترک خوردگی قابل مشاهده ای در آنها ایجاد شود. قطر فک خمشی متناسب با قطر میلگرد در این آزمون بوده و بر اساس جدول استاندارد تعریف می شود:

آزمون بازخمش نیز هدفی مشابه آزمون خمش را دنبال می کند. ضوابط این آزمون طبق استاندارد ملی ایران تعریف شده است. در برخی موارد، با توافق تولیدکننده و خریدار، می توان آزمون بازخمش را به جای آزمون خمش استفاده کرد.

علاوه بر استانداردهای ملی، استانداردهای بینالمللی مانند ASTM A615 نیز معیارهایی برای خم پذیری آرماتور دارند. طبق این استانداردها، میلگردها باید بدون ایجاد ترک خوردگی تحت زاویههای خمشی خاص آزمایش شوند. این استانداردها در بسیاری از کشورهای جهان به عنوان معیار استفاده می شوند و توسط سازمان های مهندسی معتبر به کار گرفته می شوند.

عوامل مؤثر بر خم پذیری آرماتور

عوامل متعددی می توانند بر خم پذیری آرماتورها تأثیرگذار باشند، که هرکدام از آنها به صورت مستقیم یا غیرمستقیم بر توانایی میلگرد در تحمل خم شدگی و تغییر شکل بدون ترک خوردگی تأثیر دارند. قطر میلگرد یکی از مهم ترین این عوامل است. میلگردهای با قطر بزرگتر به دلیل سطح مقطع بیشتر، نیروی بیشتری برای خم شدن نیاز دارند و به همین دلیل خم پذیری کمتری نسبت به میلگردهای با قطر کوچکتر دارند.

به طور خاص، هرچه قطر میلگرد بیشتر باشد، نیروی اعمالی باید در یک فک خمشی با قطر بزرگتر توزیع شود تا فشار به طور یکنواخت بر میلگرد وارد شود و از ترکخوردگی آن جلوگیری شود.

ترکیب شیمیایی و نوع آلیاژ میلگرد نیز به شدت بر ویژگی های خم پذیری آن اثرگذار است. میلگردهای حاوی درصد بیشتری از کربن، به دلیل سختی و شکنندگی بیشتر، خم پذیری کمتری دارند و تمایل به ترک خوردگی بیشتری دارند. از طرف دیگر، آلیاژهای کم کربن، انعطاف پذیری بهتری نشان می دهند و می توانند خم شدگی بیشتری را بدون شکست تحمل کنند.

علاوه بر قطر و ترکیب شیمیایی، شرایط دمایی محیط نیز می تواند به طور قابل توجهی بر خمپذیری میلگرد تأثیر بگذارد. به عنوان مثال، در دماهای پایین تر، میلگردها تمایل به رفتار تردتر دارند، که می تواند منجر به کاهش توانایی آنها در خم شدن بدون ترک خوردگی شود. در شرایط دمایی پایین، میلگردها ممکن است تحت تنش حرارتی قرار گیرند و تحمل کشش و خم شدگی آنها کاهش یابد. برعکس، در دماهای بالاتر، میلگردها معمولاً رفتار نرم تری از خود نشان می دهند و خم پذیری بهتری دارند.

همچنین، سرعت خم شدن میلگردها می تواند عاملی مؤثر باشد. خم کردن سریع و ناگهانی میلگردها ممکن است منجر به ترک خوردگی یا شکستگی آنها شود، در حالی که خم کردن آهسته و یکنواخت می تواند به توزیع یکنواخت نیرو در طول میلگرد کمک کرده و از بروز شکست جلوگیری کند.

اهمیت انتخاب قطر فک خمشی مناسب برای میلگردهای سایز بزرگ

استفاده از قطر فک خمشی کوچکتر از فک خمش پیشنهاد شده در استاندارد برای میلگردهای سایز بزرگ میتواند منجر به ایجاد ترکخوردگی و شکستگی در میلگردها شود، که در نهایت کیفیت و عملکرد سازه را تحت تأثیر قرار میدهد. برای مثال، اگر از فک خمشی کوچکتر از حد لازم برای میلگرد سایز 32 استفاده شود، نیروی زیادی به سطح میلگرد وارد میشود و به دلیل فشار زیاد، ترکهایی روی سطح میلگرد ظاهر میشود.

این مشکل معمولاً در مواردی دیده میشود که از تجهیزات استاندارد یا فکهای متناسب با سایز میلگردهای بزرگتر استفاده نمیشود و نتیجه آن ترکخوردگی میلگردها است. به همین دلیل، انتخاب صحیح فک خمشی بر اساس قطر میلگرد بسیار حیاتی است؛ فکهای بزرگتر برای میلگردهای با سایز بالا (مثل میلگرد سایز 40) تضمین میکنند که خمپذیری بدون آسیب و ترکخوردگی انجام شود توجه به این جزئیات میتواند از مشکلات جدی در پروژههای ساختمانی جلوگیری کرده و کیفیت نهایی سازه را تضمین کند.

روش های آزمایش خم پذیری آرماتور

برای اطمینان از کیفیت و عملکرد میلگردها در شرایط سازهای مختلف، آزمونهای خمش و بازخمش به عنوان آزمونهای استاندارد در فرآیند کنترل کیفیت میلگردها استفاده می شوند. این آزمونها به منظور بررسی میزان انعطاف پذیری و تحمل میلگردها در برابر کشیدگی و فشردگی – یک سمت نمونه (سمت نزدیک به فک خمش) دچار کشیدگی می شود و یک سمت آن (سمت دور از فک خمش) دچار فشردگی – انجام می شوند و نقش حیاتی در تعیین قابلیت استفاده میلگردها در پروژههای ساختمانی دارند.

در آزمون خمش، میلگردها با استفاده از دستگاه های تخصصی خم پذیری مانند دستگاه های خم با ظرفیت بالا، به زاویه مشخصی (معمولاً ۱۸۰ درجه) خم می شوند. این آزمون برای ارزیابی توانایی میلگرد در تحمل تغییر شکل بدون ایجاد ترک یا شکست انجام می شود. قطر فک خمشی که برای این آزمون استفاده می شود، باید متناسب با قطر میلگرد باشد تا نیروی خم شدگی به صورت یکنواخت توزیع شده و از بروز تنش های موضعی جلوگیری شود.

در صورتی که قطر فک خمشی کوچکتر از حد مورد نیاز باشد، خطر ترک خوردگی میلگرد افزایش می یابد. این آزمون برای بررسی رفتار میلگردها در برابر خمش های ناگهانی یا تنش های ناشی از زلزله و دیگر بارگذاری های غیرمنتظره اهمیت بسیاری دارد.

آزمون خمش مجدد یا بازخمش، باید مطابق با استاندارد ملی ایران به شماره 1-8103 انجام شود. نمونه آزمون باید حول یک فک خمش با قطر ارائه شده در استاندارد 3132 خم شود. زاویه خمش قبل از گرمایش (پیرسازی) باید حداقل 90 درجه باشد و زاویه خمش مجدد در جهت مخالف خم شدگی اولیه باید حداقل 20 درجه انتخاب شود. هر دو زاویه باید قبل از حذف بار به دقت اندازه گیری شوند. این آزمون به ویژه برای بررسی میلگردهایی که تحت بارگذاری های سیکلی و مکرر قرار می گیرند، اهمیت ویژه ای دارد.

اجرای این آزمون ها باید مطابق با استانداردهای ملی و بینالمللی مانند استاندارد ملی ایران به شماره 8103-1 یا استانداردهای جهانی مانندASTM E290 یاISO 15630-1 یاISO 7438 انجام شود. این استانداردها الزامات دقیقی برای نحوه اجرای آزمون، ابزارهای مورد استفاده و الزامات کیفی نهایی میلگردها تعیین کرده اند. رعایت دقیق این ضوابط تضمین می کند که میلگردها از کیفیت و قابلیت اطمینان لازم برای استفاده در پروژه های ساختمانی برخوردارند و خطر شکست یا ترک خوردگی در هنگام بهره برداری کاهش می یابد.

برای آشنایی با انواع آزمایش های مخرب و غیرمخرب در کنترل کیفیت میلگرد، کلیک کنید.

تست های خمش و بازخمش در مجتمع فولاد بافق

در مجتمع فولاد بافق، آزمون های خمش و بازخمش با دقت و حساسیت بسیار بالایی انجام میشوند تا اطمینان حاصل شود که میلگردها منطبق بر بالاترین استانداردهای کیفی هستند. این آزمایش ها در آزمایشگاه مکانیکی واحد کنترل کیفیت با استفاده از پیشرفته ترین تجهیزات صورت می گیرد. از جمله این تجهیزات می توان به دستگاه خم و بازخم با ظرفیت ۲۰ تن اشاره کرد که قابلیت خم کردن میلگرد تا زاویه ۱۸۰ درجه و بازخمش آن تا ۲۰/۹۰ درجه را داراست. این فرآیند دقیق به منظور ارزیابی کامل خم پذیری و مقاومت میلگرد در برابر خم شدگی صورت می گیرد، که نتیجه آن تضمین کیفیت محصولات تولیدی مجتمع فولاد بافق است.

کلام آخر

رعایت استانداردهای خم پذیری آرماتورها در سازه های بتنی از اهمیت بالایی برخوردار است. اجرای صحیح آزمون های خم پذیری بر اساس استانداردهای تعریف شده، موجب افزایش ایمنی و طول عمر سازه ها می شود. توجه به جزئیات مانند قطر فک خمشی و انجام آزمون های بازخمش در صورت نیاز، از دیگر نکات مهم است که باید در پروژه های ساختمانی مد نظر قرار گیرد.