کیفیت میلگرد و مفتول به شدت وابسته به ترکیب شمش هایی است که برای تولید آنها مورد استفاده قرار می گیرند. ترکیب شمش به منزله یک پیش نیاز ضروری عمل می کند که خواص مکانیکی، دوام و کیفیت محصول نهایی را تعیین می نماید. از آسمان خراش ها تا پل ها، محصولات نهایی فولادی اجزای ضروری همه سازه ها را تشکیل می دهند، سازه هایی که به مصالحی با استحکام، انعطاف پذیری و طول عمر فوق العاده نیاز دارند. درک دقیق تعادل ظریف عناصر موجود در شمش ها بسیار مهم است، زیرا مستقیماً بر ایمنی تعداد بی شماری از سازه ها در سراسر جهان تأثیر می گذارد.

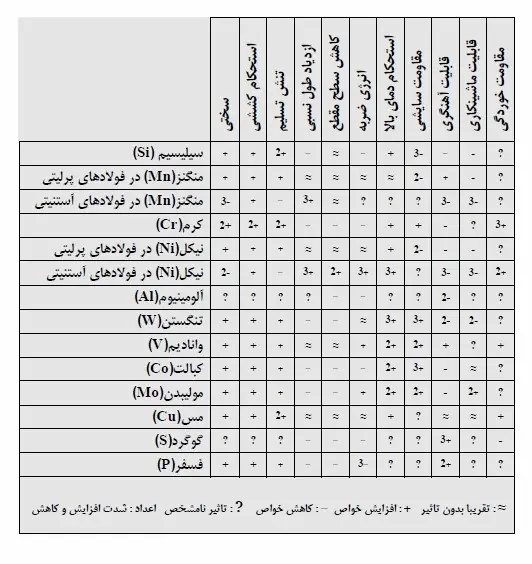

مهندسان متالورژیست همواره در تلاش برای ایجاد ویژگی های عملکردی برتر به محصولات نهایی زنجیره فولاد هستند. ویژگی هایی که نه تنها استانداردهای صنعت را برآورده می سازند، بلکه فراتر از آنها نیز می روند. با انتخاب و تعیین دقیق نسبت عناصر مطلوب مانند کربن، منگنز، سیلیسیم و بور، متالورژیستها و مهندسان ترکیبی از خواص مواد را تنظیم می کنند که هر عنصر امضای منحصر به فرد خود را به محصول نهایی می بخشد. از طریق کنترل دقیق و اصلاح ترکیب شمش، تولیدکنندگان می توانند محصولاتی را تولید نمایند که در برابر بارهای شدید، خوردگی و سایر شرایط سخت محیطی مقاومت می کنند. به این ترتیب، می توان گفت که اهمیت ترکیب شمش فراتر از علم متالورژی است؛ و تعهدی به نوآوری، قابلیت اطمینان و تلاش مداوم برای رسیدن به کمال در عرصه مهندسی سازه و ساختوساز به شمار می آید.

کربن (C): تحکیم فونداسیون

کربن در دنیای فلزات، عنصری اساسی محسوب می شود و تأثیر بی نظیری بر کیفیت میلگرد و مفتول دارد. وجود کربن در شمش، ویژگی های حیاتی را به این محصولات می بخشد که تعیین کننده استحکام و عملکرد آنها است. گنجاندن کربن در ماتریس آلیاژ، باعث تقویت ماده می شود و استحکام کششی و سختی آن را برای تحمل بارهای سنگین و تنش های موجود در کاربردهای ساختمانی افزایش می دهد. مهندسان با تنظیم دقیق میزان کربن در فرآیند آلیاژسازی، این اطمینان را به کاربران می دهند که میلگرد و مفتول تحت فشار، بدون شکست یا ترک خوردگی، مقاومت فوق العاده ای از خود نشان خواهند داد.

تأثیر محتوای کربن فراتر از استحکام صرف است و با ایفای نقشی کلیدی در ساختار میلگرد و مفتول، یکپارچگی کلی در ساختار این محصولات را تقویت می کند. اتم های کربن به صورت بین نشینی، جایگاه هایی را در ساختار بلوری فلز اشغال و تشکیل پیوندهای قوی بین اتمی را تسهیل می کنند. این پیوندها ماده را در برابر تغییر شکل و شکست مقاوم می سازند. این ساختار اتمی همچنین منجر به افزایش سختی و ظرفیت تحمل بار می شود و به میلگرد و مفتول این توانایی را می دهد تا در برابر لرزش ها، تغییرات دما و سایر عوامل استرس زای محیطی مقاومت کنند. در نتیجه، کربن به عنوان عنصری ضروری در متالورژی مطرح می شود و با استحکام، مقاومت و طول عمر بی نظیر، زیربنای زیرساخت های مدرن را بنا می کند.

اگر بخواهیم با دقت بیشتری هر یک از دو محصول میلگرد و مفتول را از لحاظ تاثیر محتوای کربن بررسی نماییم، می توانیم با میلگرد ترمکسی شروع کنیم. برای تولید میلگرد ترمکسی، از آن جایی که استحکام میلگرد عمدتاً به دلیل لایه مارتنزیت در سطح است، میزان کربن باید بیشتر از 0.15% باشد، در غیر این صورت، با سرد شدن سریع میلگرد در آب، ساختار مارتنزیتی ایجاد نمی شود. هر چه قدر میزان کربن بیشتر شود عمقی از میلگرد که می تواند ساختار مارتنزیتی پیدا کند بیشتر می شود. در سایر بخش های ساختار میلگرد، می توان به فریت و کاربید آهن (سمنتیت) اشاره کرد. به دلیل آنکه میزان انحلال کربن در فریت بسیار کم است تقریباً همه محتوای کربن به صورت سمنتیت در می آید. پس با افزیش میزان کربن، میزان سمنتیت افزایش می یابد. و در نتیجه با افزایش میزان کربن، هم تشکل مارتنزیت تسهیل می شود و هم میزان سمنتیت بیشتر می شود. مارتنزیت و سمنتیت هر دو سخت و ترد هستند. ماتنزیت با گرفتن گرما از مغز میلگرد تمپر می شود و کمی از تردی آن کاسته می شود. در نهایت می توان مشاهده کرد که با افزایش میزان کربن، استحکام افزایش ولی شکل پذیری و انعطاف پذیری کاهش می یابند. در خصوص مفتول ها (1006, 1008, RST34, C68D2, C72D2, SG2, SWRY11) نیز ساختار محصول ترکیبی از فریت و سمنتیت است. بنابراین مشابه ساختار داخلی میلگرد، با افزایش میزان کربن، استحکام افزایش ولی شکل پذیری و انعطاف پذیری کاهش می یابند.

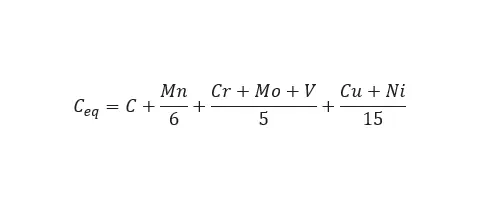

از پارامترهای مهم دیگری که تحت تاثیر محتوای کربن قرار می گیرد، جوشکاری است. از عوامل تعیین کننده در جوشکاری فولادها، میزان کربن معادل است. با افزایش کربن معادل فولاد، قابلیت جوشکاری (جوش پذیری) کاهش می یابد، یعنی برای داشتن جوشی عاری از ترک و اعوجاج لازم است اقداماتی همچون پیش گرم و پس گرم قطعه انجام شود. به این ترتیب، با افزایش کربن، جوش پذیری فولاد کاهش می یابد.

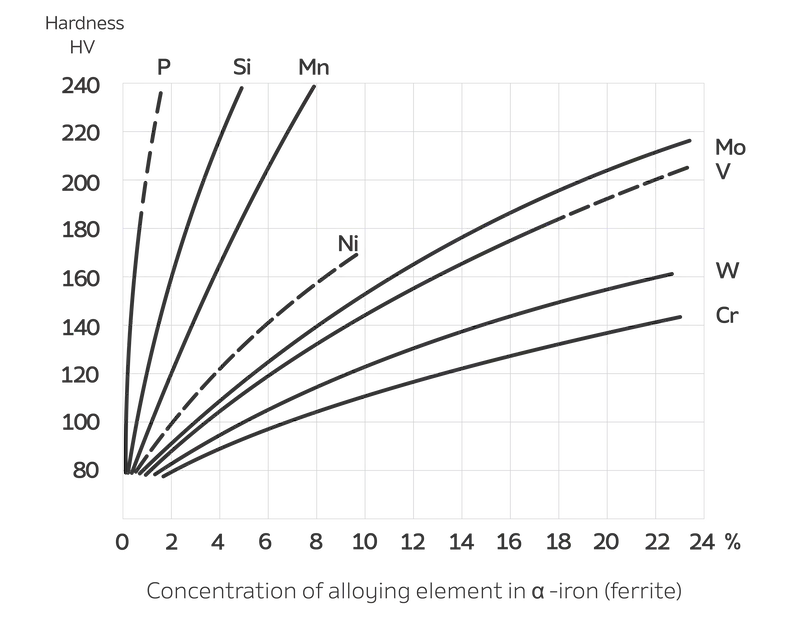

در آخر، با افزایش میزان کربن، خاصیت فنریت فولاد بیشتر می شود. به جز کربن، چند عنصر دیگر نیز در فولادهای فنر اثرگذارند: سیلیسیم، منگنز، وانادیم و کروم. حداقل میزان کربن در فولادهای فنر 0.5 درصد است.

منگنز (Mn): افزایش دوام سازه

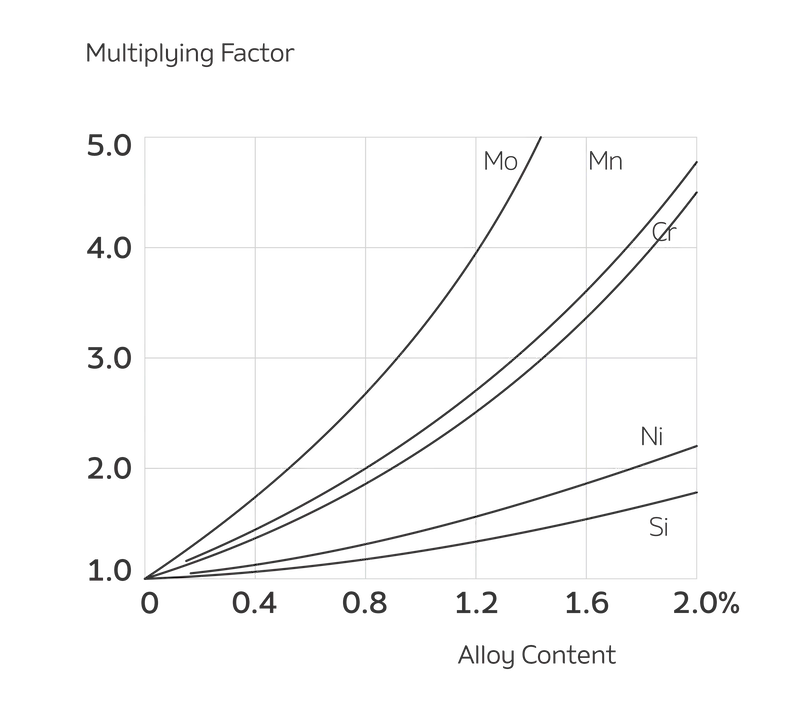

منگنز به عنوان متحدی قوی برای تقویت دوام و افزایش طول عمر محصولاتی مانند میلگرد و مفتول شناخته می شود. نقش چند وجهی منگنز فراتر از آلیاژسازی است و با نفوذ به عمق ماهیت ماده، به آن مقاومت و عملکردی بی نظیر می بخشد. یکی از مهم ترین نقش های منگنز، افزایش قابلیت سخت شدن است که جنبه ای حیاتی در تولید میلگرد و مفتول به شمار می آید. منگنز به دلیل برهم کنشی که با سایر عناصر آلیاژی دارد، تشکیل ریزساختارهای مطلوب در ماتریس فلز را تسهیل می کند و در نتیجه مقاومت آن در برابر تغییر شکل و سایش را در گذر زمان افزایش می دهد. قابلیت سخت شدن که به کمک منگنز در فلز تقویت می شود، تضمین می کند که کیفیت میلگرد و مفتول حتی در صورت قرار گرفتن طولانی مدت در معرض فشارهای مکانیکی و عوامل تهاجمی محیطی، حفظ شود.

علاوه بر این، منگنز به عنوان سپری قدرتمند در برابر نیروهای ساینده که یکپارچگی اجزای فلزی را تهدید و تضعیف می کنند، عمل می کند. میل این ماده به ناخالصی هایی مانند اکسیژن و گوگرد به منگنز این اجازه را می دهد تا عناصر مضر را از ماتریس آلیاژ پاک کند و خطر ساییدگی و تخریب را کاهش دهد. این سد ضد ساییدگی نه تنها ظاهر زیبای میلگرد و مفتول را حفظ می کند، بلکه بر عمر عملکرد آنها نیز در محیط های خشن می افزاید. از سوی دیگر، تأثیر عمیق منگنز بر خواص مکانیکی محصولات، استحکام کششی، شکل پذیری و چقرمگی آنها را افزایش می دهد. با ترکیب مناسب منگنز در ترکیب آلیاژ، متالورژیست ها می توانند خواص شمش های به کار رفته در تولید میلگرد و مفتول را طوری تنظیم کنند که ویژگی های مورد نیاز در سازه های مرتفع را برآورده نمایند.

برای توضیح بیشتر باید اشاره کرد که هر چند منگنر یک اکسیژن زدای قوی است، ولی در مقادیر کم مانند مقداری که در مفتول استفاده می شود (حداکثر 2 درصد) با سه هدف به فولاد اضافه می شود. در وهله اول، تشکیل سولفید منگنز به جای سولفید آهن. سولفید آهن فازی است که در هنگام نورد گرم، قابلیت تغییر شکل کمی دارد و به همین دلیل خرد یا باعث ترک خوردن فلز می شود. میزان منگنز مورد نیاز برای جلوگیری از تشکیل سولفید آهن وابسته به حداکثر میزان گوگرد فولاد است (گفته می شود میزان منگنز باید بین 20 تا 30 برابر حداکثر میزان گوگرد باشد. برای مثال اگر فرض کنیم حداکثر گوگرد موجود در فولاد 0.025% است باید حداقل 0.025*20=0.50% منگنز در فولاد وجود داشته باشد). در وهله دوم، افزایش استحکام تسلیم و کششی در میلگرد و مفتول و در نهایت افزایش سختی پذیری (برای میلگردهای ترمکسی و مفتول هایی که برای افزایش استحکام و سختی، عملیات حرارتی روی آنها انجام می شود). سختی پذیری به معنی همان عمقی از میلگرد یا مفتول است که با سرد شدن سریع در آب مارتنزیت می تواند در آن تشکیل شود. منگنز همچنین سختی حاصل از عملیات حرارتی را افزایش و جوش پذیری را کاهش می دهد.

سیلیسیم (Si): اکسیژن زدایی به صرفه

در علم فلزشناسی، سیلیسیم به عنوان عنصری کلیدی که تأثیر قابل توجهی بر کیفیت میلگرد و مفتول دارد، شناخته می شود. ادغام استراتژیک این عنصر در ترکیب آلیاژها، نویدبخش تحولی بنیادین در فولادسازی است. در مرحله فولادسازی، برای حذف اکسیژن از مذاب از عناصری مانند سیلیسیم، آلومینیم، منگنز و در موارد خاص تیتانیم و نیوبیوم استفاده می شود. سیلیسیم در مقایسه با سایر عناصر مذکور ارزانتر است. اگر اکسیژن زدایی با سیلیسیم انجام شود، اصطلاحا گفته می شود که فولاد با سیلیسیم کشته شده است (silicon killed). سیلیسیم را می توان در ترکیب همه فولادهایی که با سیلیسیم اکسیژن زدایی شده اند یافت. سیلیسیم همچنین استحکام فریت را افزایش می دهد و باعث ازدیاد سختی پذیری می شود. به علت افزایش استحکام تسلیم، سیلیسیم عنصر اصلی در فولادهای فنر نیز هست. هرچند مقادیر بالای سیلیسیم، سختی پذیری و استحکام فولاد را افزایش می دهد ولی باید در نظر داشت که این افزایش همراه با کاهش داکتیلیتی و انرژی ضربه است.

بور (Br): اصلاح کننده ظریف اما قدرتمند

در دنیای متالورژی، بور به عنوان اصلاح کننده ای ظریف اما قدرتمند ظاهر میشود و مزایایی را ارائه می دهد که کیفیت میلگرد و مفتول را برای پاسخگویی به کاربردهای مدرن تنظیم می کند. یکی از قابل توجه ترین نقش های بور، توانایی آن در ریز کردن اندازه دانه ها در ماتریس فلز است که عاملی حیاتی در تعیین خواص مکانیکی و ویژگی های عملکردی محصول نهایی محسوب می شود. بور با عمل به عنوان ریز کننده دانه، تشکیل ساختارهای دانه ای کوچکتر و یکنواخت تر را تسهیل می نماید که به نوبهی خود، استحکام، چقرمگی و مقاومت به خستگی ماده را افزایش می دهد. این دانه بندی ریز نه تنها خواص مکانیکی بهینه تری ایجاد می کند، بلکه خطر ترک خوردگی و شکستگی تحت شرایط بارگذاری دینامیکی را نیز کاهش می دهد. به این ترتیب، حضور بور عملکرد قابل اطمینان میلگرد را در محیط های پرتنش تضمین می کند.

علاوه بر این، بور به عنوان کاتالیزوری قدرتمند برای بهبود قابلیت سخت پذیری عمل می کند که ویژگی کلیدی مورد نیاز در مصالح مورد نیاز در ساخت و ساز است. میزان بور در فولادهای حاوی بور 0.0008 تا 0.003 درصد است. اگر میزان بور بیش از 0.003 درصد شود، به دلیل ایجاد رسوبات بوروکاربید آهن (iron borocarbide)، ویژگی مقاومت به ضربه در فولاد کاهش می یابد. بور هنگامی بر سختی پذیری اثر مطلوب دارد که به صورت محلول در فولاد موجود باشد (اصطلاحا به صورت بور آزاد(free boron) در فولاد وجود داشته باشد). این قابلیت سخت شوندگی تقویت شده، مفتول را در برابر سایش مقاوم کرده و سختی سطح و پایداری ابعادی این محصول را افزایش می دهد.

علاوه بر این، نقش بور در بهبود ماشین کاری مواد، ارزش این عنصر را بیشتر می کند و تولیدکنندگان را قادر می سازد تا به راحتی به تُلرانس های ابعادی دقیق و هندسه های پیچیده دست پیدا کنند. با بهره گیری از پتانسیل تحول آفرین بور، متالورژیست ها می توانند مرزهای جدیدی را در طراحی و مهندسی مواد گشوده و دورانی از نوآوری را در اجرای سازه ها و کاربردهای صنعتی رقم بزنند.

کلام پایانی

ترکیب دقیق شمش های فولادی به عنوان سنگ بنای کیفیت و عملکرد محصولاتی مانند میلگرد و مفتول عمل می کند. با ترکیب هوشمندانه عناصر کلیدی مانند کربن، منگنز، سیلیسیم و بور، متالورژیستها مجموعه ای از خواص مواد را در محصولات نهایی تضمین می کنند که فراتر از مرزهای متداول می روند و محصولات را به سطوح جدیدی از دوام، مقاومت و عملکرد می رسانند. از آسمان خراش های مرتفع تا ماشین آلات پیچیده، کیفیت و عملکرد محصولات به ترکیب دقیق هر یک از این عناصر بستگی دارد که هر کدام نقش حیاتی در تار و پود طراحی و مهندسی مواد ایفا می کنند.